Tamizado

El tamizado es un método físico para separar mezclas. Consiste en hacer pasar una mezcla de partículas sólidas de diferentes tamaños por un tamiz o colador. Las partículas de menor tamaño pasan por los poros del tamiz atravesándolo y las grandes quedan retenidas por el mismo.

Se usan estos tamices en los casos de medir y tamizar arenas de fundición, detergentes en polvo, café, minerales, compuestos químicos, carbón, materiales de construcción y relleno, harinas, semillas, metales en polvo, fertilizantes artificiales, suelos.

Estos tamices están construidos en una sola pieza, estos tamices, a modo de base de cilindro cortado, se diseñan con un tejido sin ranuras para evitar la acumulación de suciedad en los puntos de cruce ( sin soldaduras, sin residuos). Estos tamices reflejan los condicionamientos de normas ISO con un proceso de fabricación de alto rendimiento, tienen alta resistencia a la corrosión, y son fáciles de limpiar pues son de acero inoxidable hiperaleado. Dada la aplicación de estos tamices antes de su salida a mercado, son ampliamente probados, medidos ópticamente y expedidos con certificado de calibración. Similares a estos tamices son los utilizados en el tamizado de aguas.

Ejemplo del tamizado

Si tu sacas tierra del suelo y la pasas por el colador va a caer todo lo fino y lo mas grueso queda arriba como las piedras, etc. Es un método muy sencillo utilizado generalmente en mezclas de sólidos heterogéneos, como piedras y arena, en la cual la arena atravesará el tamiz y las piedras quedaran retenidas. Los orificios del tamiz suelen ser de diferentes tamaños y se utilizan de acuerdo al tamaño de las partículas que contenga la mezcla. Tamización: para aplicar este método es necesario que las fases se presenten al estado sólido. Se utilizan tamices de metal o plástico, que retienen las partículas de mayor tamaño y dejan pasar las de menor diámetro. Por ejemplo: trozos de mármol mezclados con arena; harina - corcho; sal fina - pedazos de roca; canto rodado, etc

Se usan estos tamices en los casos de medir y tamizar arenas de fundición, detergentes en polvo, café, minerales, compuestos químicos, carbón, materiales de construcción y relleno, harinas, semillas, metales en polvo, fertilizantes artificiales, suelos.

Estos tamices están construidos en una sola pieza, estos tamices, a modo de base de cilindro cortado, se diseñan con un tejido sin ranuras para evitar la acumulación de suciedad en los puntos de cruce ( sin soldaduras, sin residuos). Estos tamices reflejan los condicionamientos de normas ISO con un proceso de fabricación de alto rendimiento, tienen alta resistencia a la corrosión, y son fáciles de limpiar pues son de acero inoxidable hiperaleado. Dada la aplicación de estos tamices antes de su salida a mercado, son ampliamente probados, medidos ópticamente y expedidos con certificado de calibración. Similares a estos tamices son los utilizados en el tamizado de aguas.

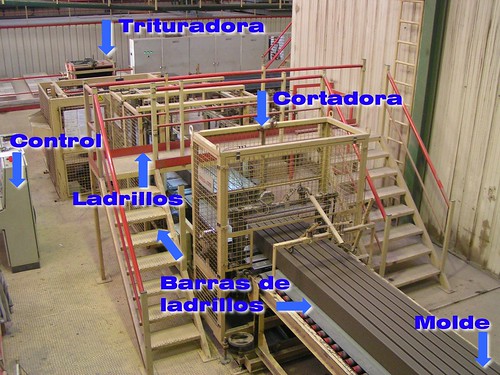

EQUIPOS INDUSTRIALES PARA EL TAMIZADO

1. – RASTRILLOS

Se utiliza mucho para tamizado de grandes tamaños, en especial los superiores a 2,5 cm. Están construidos simplemente por un grupo de barras paralelas, separadas en sus extremos mediante espaciadores. Las barras pueden estar dispuestas horizontalmente o hallarse inclinadas en sentido longitudinal, de 200 a 500 sexagesimales sobre la horizontal, según la naturaleza del material a tratar. Debido al desgaste que s

ufren las barras, éstas pueden ser de acero manganeso.

Los rastrillos se construyen con un ancho de 0,90 a 1,20 m ; y barras de 2,40 a 3 m de largo y se aplican en los casos, tan frecuentes, en que se dese

a separar las piezas pequeñas y partículas de un material grueso, antes de su tratamiento en un quebrantador o triturador.

La capacidad de trabajo de los rastrillos varía entre 1000 a 1600 toneladas de materiales por metro cuadrado de superficie y 24 horas , utilizando barras espaciadas entre sí, unos 2,5 cm.

2. – TAMICES FIJOS

Se construyen con placas metálicas perforada

s, así como también con tejidos metálicos que suelen disponerse en ángulo hasta de 600 sexagesimales con la horizontal.

Estos tamices se usan en las operaciones intermitentes de pequeña escala, tales como el cribado de la arena, grava o carbón, para lo cual se proyecta el material sobre el tamiz.

Cuando hay que tratar un elevado tonelaje, las

cribas fijas se reemplazan por las vibratorias.

3. TAMICES VIBRATORIOS

Se utilizan para grandes capacidades. El movimiento vibratorio se le comunica al tamiz por medio de levas, con una excéntrica y u

n volante desequilibrado, o mediante un electroimán. El tamiz puede poseer una sola superficie tamizante o llevar dos o tres tamices en serie.

4. – TAMICES OSCILANTES

Se caracterizan por una velocidad relativamente pequeña ( 300 a 400 oscilaciones por minuto ) en un plano esencialmente paralelo al del tamiz. La criba lleva un tamiz que se mueve en un vaivén mediante una excéntrica y otro mecanismo enlazado al único soporte del tamiz, que suele ser una barra vertical que sostiene a la caja del mismo.

Constituye el tipo más barato de tamiz que ofrece

n los constructores, y se aplica para trabajos intermitentes o discontinuos.

El cernidor está formado por una caja que lleva un cierto número de telas tamizantes dispuestas unas sobre otras, que reciben un movimiento oscilante por una excéntrica o contrapeso que describe una órbita casi circular.

5. – TAMICES DE VAIVEN

Se propulsan mediante una excéntrica montada en el lado de la alimentación. El movimiento varía desde el giratorio de casi 50 mm de diámetro

, en el extremo de alimentación, hasta 1 de vaivén en el extremo o de descarga. Estos tamices suelen tener una inclinación de unos 5 0 sexagesimales, dando al tamiz un movimiento perpendicular a las del tamizado, de casi 2,5 mm . Bajo la superficie activa del tamiz y mediante las bolas de caucho localizadas en determinadas zonas se consigue además, otra vibración.

Este equipo está muy generalizado se usa mucho para el tamizado de productos químicos secos hasta el tamaño correspondiente a casi 30 mallas.

6. – TAMIZ ROTATORIO ( TROMEL )

Esta formado por un tamiz de forma cilíndrica o tronco – cónica, que gira sobre su eje. Pueden disponerse varios tambores en serie, de modo que el tamizado del primero pase luego al segundo y de éste al tercero, etc. En algunos casos se construyen tamices de diferentes lados de orificios, dispuestos longitudinalmente, y la alimentación entra por el lado del tamiz más fino. De este modo se fracciona un producto en materiales de distintos tamaños. Pero la operación no resulta tan eficaz como en el caso de una serie de tambores sencillos o de un solo tambor compuesto.

El tambor compuesto está formado por dos o más superficies de tamizado, montadas concéntricamente sobre un mismo eje. La superficie tamizante con los orificios de mayor diámetro está montada en el interior del tambor, y la de agujeros más finos, en el exterior, resultando así materiales con tamaños intermedios comprendidos entre los dos límites.

La capacidad del tromel aumenta con la velocidad de rotación hasta un valor de ésta para lo cual cegado el tamiz por acumulaciones y atasque del material en sus orificios. Si la velocidad de rotación se incrementa hasta la velocidad critica, el material ya no se desliza sobre la superficie tamizante, sino que es arrastrado por el tambor en su giro, debido a la acción de la fuerza centrífuga. Generalmente la mejor velocidad de trabajo es de 0,33 a 0,45 veces la crítica.

culas sólidas de acuerdo a su tamaño.Prácticamente es usar coladores de distintos tamaños en los orificios.Es decir los de orificios más grandes en la parte superior y los que los tienen más pequeños en la parte inferior. Los coladores son llamados tamices(de ahí el nombre del procedimiento) y están hechos de telas metálicas.

El ejemplo típico es el de la arena y piedras, para eliminar las piedras la arena es pasada a traves de un tamiz, la arena(partículas de menor tamaño)pasan por el colador y las piedras quedan en éste.